| [2017_01_07_03]�ӌ��� �Â������͂Ȃ��댯�� ����N�Y(���C������~�i��2017�N1��7��) |

| [2017_01_07_03]�ӌ��� �Â������͂Ȃ��댯�� ����N�Y(���C������~�i��2017�N1��7��) |

|

�Q�ƌ�

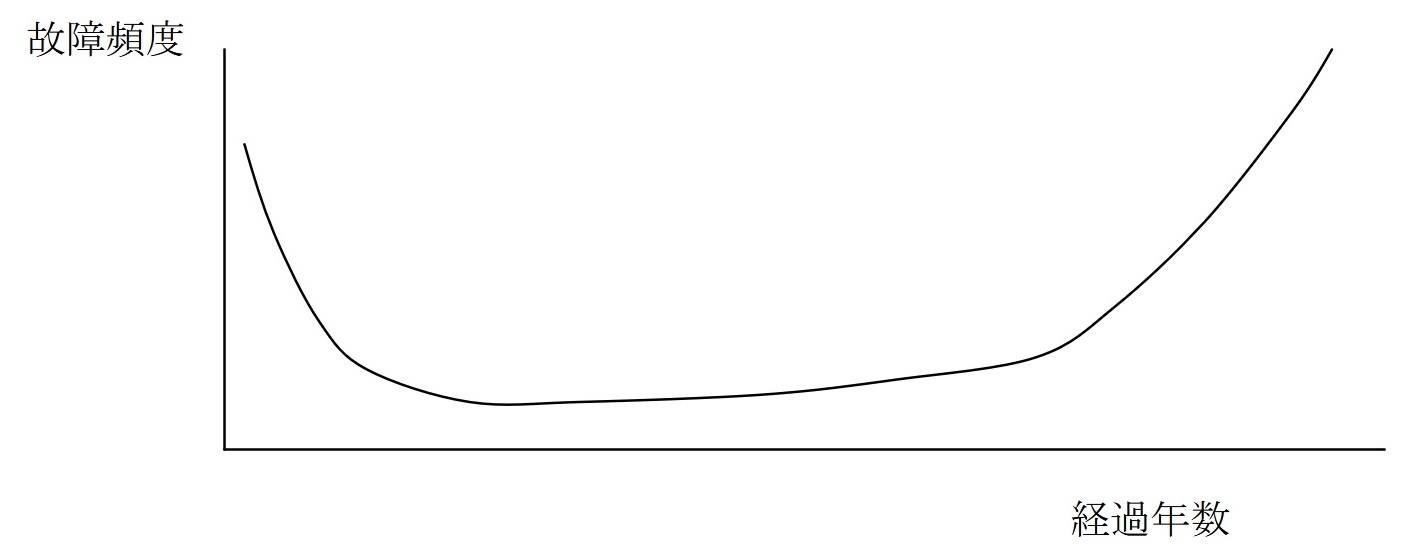

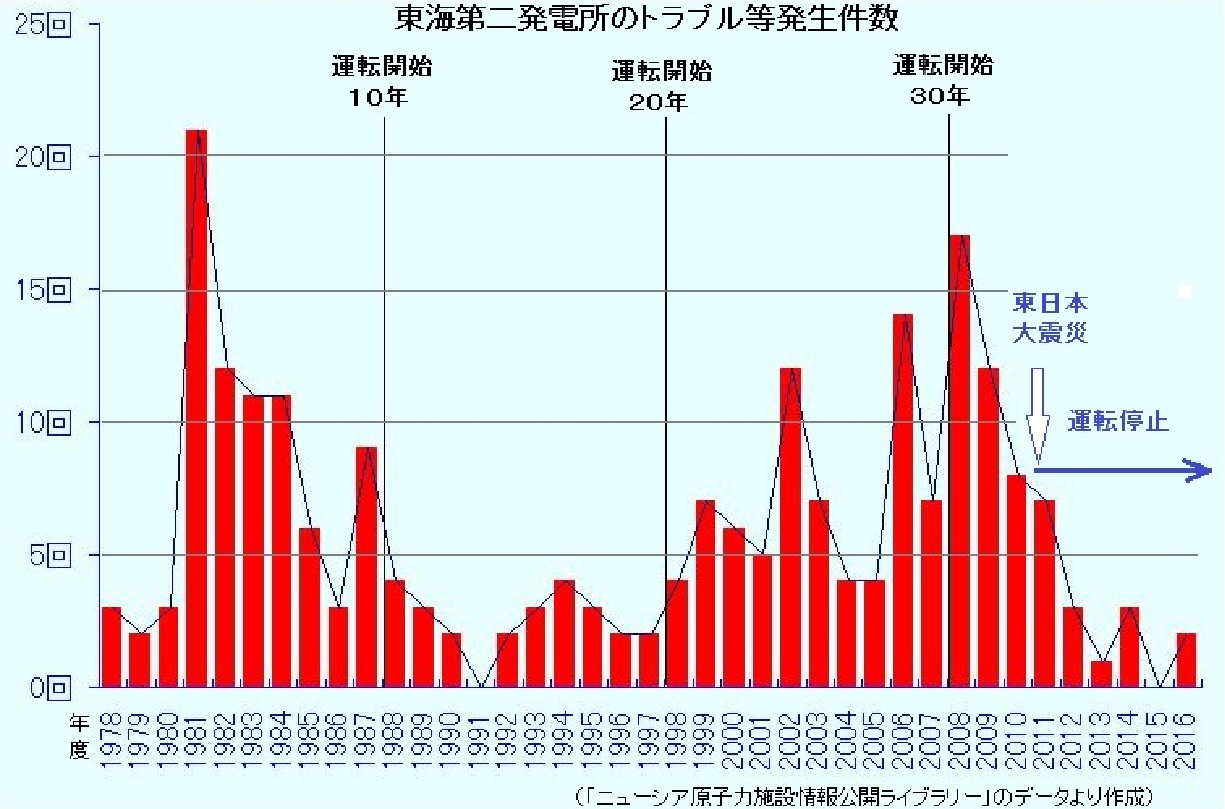

�@04:00 �i�O���j �@�͂��߂� �@���l1�E2���@���͂��߂Ƃ��āA40�N���錴���̉^�]������60�N�ɉ������铮�����������Ă���B�Â������͂Ȃ��댯���Ƃ����ݖ�ɑ��āA���܂ł̋c�_�͂ǂ̕��ʂ���_���Ƃ������ɂƂ���Ă����B����ǂ��A�����ɓ��قȎ�_�́A�ێ�Ǘ��̍���ɂ���B �@�Ζ��v�����g�ł��Η͔��d�v�����g�ł��A���N�J���_�����ē��������܂Ȃ����ׁA���Ƃ���C�U������A���i�����������肵�Ă���B���ݍޗ��ɂ����Ă����Z�p�ɂ����Ă��A���������̃v�����g���債���Ⴂ�͂Ȃ��A���N���܂߂ɊJ���_���ł��邩�ǂ������傫�ȑ���_�ł���A���S�Ǘ��̐M�����̕�����ڂł���B �@���镔�ʂ͌ʃv�����g���Ƃɓ������قȂ�A�ǂ̕��ʂ̗̐i�������������Ƃ������Ƃ����ׂė\�����邱�Ƃ͂ł��Ȃ��B���Ƃ��A�����Ԃ̂悤�ȉ��S����P�ʂŕW�����Y����Ă���H�Ɛ��i�ł���l�ɕ��i�����ōς܂����Ƃ��ł����A�ʎԗ����Ƃ�2�N�P�ʂ̖@�ߏ�̕�C�_�����K�v�ł���B�܂��Ă�A��i�����̐v�Ō��݂����v�����g�ł́A��_�\��������ŁA�^�]�J�n�Ȍ�̒���_���ɂ���Ď�_����ǂ��Ŕ���������@�������Ƃ��m���ł���B��_�����o���ɂ͖ڎ����œK�ł���A���܂��܂ȊԐړI�������@�́A���炩�̎�_�\���ɗ��炴��Ȃ��B �@�����́A�j�S�����̊J���_��������ł���B�Z�J�����̊j�R���ď����H��⍂�����B�F���オ���N��~���Ă���̂́A���̎��̂͒P���ȏ����v�̕s���ɉ߂��Ȃ����̂����A�����ɍs���Ȃ����߂ɓ�i���O�i���s���Ȃ��̂�����ł���B �@�ǂ�ȃv�����g�ł��A�\�ߎ�_��\�z���ĉ��\�N���p���g�p�ł���悤�ɐv���݂��邱�Ƃ͂ł��Ȃ��B����ŁA�قږ��N�J���_�����ċǏ��I�ȕ�C���J��Ԃ��Ďg�p���p������̂��H�Ə�̕W���ł���B�����͂��̃v���N�e�B�X��s�\�ɂ���v���I�Ȍ��ׂ������āA��ʎY�ƃv�����g�ɔ�ׂĂ��͂邩�ɍ����댯��������B���݁A�����ƋK�̗͂ގ������Η͔��d����Ζ��v�����g�̑����́A�Â��Ă�1960�N�O��Ɍ��݂��ꂽ���̂ł���B�悤�₭�^�]����60�N�ɒB���邩�ǂ����Ƃ��������ł���B�������A���Ղ̌��������ʂ͂قƂ�ǍX�V����Ă���B�����A�����ł͍ޗ������ˉ����ꂽ��A��p���Ɋ܂܂��j�������������Œ����Ă��邽�߂ɁA��K�͍X�V������ł���B�����ɂ����ĉ^�]�������ߍ��ȕ��ʂ�60�N�Ԍp���g�p����Ƃ����̂́A���̕��쓯�l�Ɍo�ߊώ@���Ԃɓ˓������邱�Ƃł���B���̂悤�ɁA���т̖������X�N�������ɋ������ǂ����́A��ʎY�ƈȏ�ɐT�d�Ɍ������Ȃ���Ȃ�Ȃ��B �@1. 40 �N�^�]�K�� �@�����̌����i�y���F�j�́A1950�N��Ɍ��q�͐����͂̋쓮���u���p�Y�Ɛݔ��ɓ]�p���Đ��܂ꂽ�B�Z�p�̌n���Ƃ��ẮA�Η͔��d�v�����g�̃{�C���̑���Ɍ��q�F��݂��A�X�`�[�������o���Ĉȍ~�̓X�`�[���^�[�r���Ɣ��d�@�̑g�ݍ��킹�ł���A�Η͔��d�ݔ��Ɠ����v�ł���B�ł́A���̐v�������ǂ��ݒ肵�����Ƃ����A�Η͔��d�ݔ��̎��т��Q�Ƃ��āA30�N�O��ƌ��߂��悤�ł���B�ǂ̂悤�ȎY�ƃv�����g�ł��V�K�̗p�����Z�p��K�p����ꍇ�́A�ގ��̃v�����g�̌`��E�f�ށE�{�H���@�Ȃǂ̓K�p�Z�p����т��̉^�]���тƎ������т��Q�Ƃ��Ȃ��瓯�l�̎�����ڎw���B �@�����̌����ɑ��ẮA�V�ݎ��ɂ��̂悤�Ȍo�܂��o�āA���S�K����̉^�]���Ԃ�40�N�ԂƐݒ肵���B�����āA40�N�o�ߎ��_�œO�ꂵ��������������ŁA���S���m�F�����v�����g�Ɍ����Ă͗�O�I�ɉ^�]���Ԃ��������A60�N�܂ł̉^�]���ԉ�����������Ƃ������[�������߂��B �@���̂悤�Ȍ��ߕ��̒��ɂ́A�Y�ƃv�����g�ɂ�����o���I�Ȍo�ϐ����f���w�i�ɂ���B�ǂ�ȃv�����g�ł��@�B���u�ł��A30�`40�N�ȍ~�Ɏg�������悤�Ƃ���Ƒ��z�̕�C��p��������A�C�U������͍X�V���������悢�Ƃ����펯�ł���B �@1�j �������̈Ȍ�̖@�K�� �@2013�N7��8���Ɏ{�s���ꂽ�����F�K�@�ɂ����āA���̓�̔F���x��݂����i��1�j�B �@a. ���o�N�������x �@�^�]�J�n��30�N���o�߂��錴�q�F�{�݂ɂ��āA�Ȍ�10�N���Ƃɋ@��E�\�����̗]������ђ����ێ�Ǘ����j�̍�����`���Â��A�����ۈ��K��F�ɌW��点�鐧�x�B �@b. �^�]���ԉ����F���x �@���d�p���q�F���^�]���邱�Ƃ��ł�����Ԃ��A�^�]�J�n���猴��40�N�Ƃ��A���̖����܂łɔF�����ꍇ�ɂ́A1��Ɍ��艄����F�߂鐧�x�B�������Ԃ̏����20�N�Ƃ��A��̓I�ȉ������Ԃ͐R���ɂ����Čʂɔ��f�B �@2�j �v�����̐ݒ� �@�v�����g��v����ۂɁA�u�v�����v��ݒ肷��B�v�����́A�ݔ������z�ƕێ�Ǘ���p�A���i�����Ȃǂ̌��ˍ����Ō��肳���B�v������O���ɒu���Č��߂�p�����[�^�ɂ͎��̂悤�ȍ��ڂ�����B �@�|���H�E�G���[�W�����������F���Ƃ��A�N��0.1mm�̕��H�E�G���[�W�����ɑς���悤�ɂ���ꍇ�́A������3mm�Ƃ���B �@�|������J�F�ݐω�]���i�Ȃ����͂̌J��Ԃ��j�A�ݐσV���b�g�_�E���i�M���͂̌J��Ԃ��j �@�|�����q�ƎːƉ��F�^�]�N�� �@�|�d�C�v�����i�̗����Ɋ�Â��ϗp�N���F�o�ߔN�� �@�������A�v�����Ƃ����̂́A���ϓI�ȗ��J�o�[����悤�ɁA�o�ϓI�z���Ō��߂鐔�l�ł����āA���ׂĂ̕��ʂ��J�o�[�����킯�ł͂Ȃ��B�ǂ̂悤�ȃv�����g�ł��A�Ǐ��I�ȏW�����������āA�v���I�Ȏ��̂̌����ƂȂ�B���̂��߂ɁA1�N�Ɉ�x���x�̒���_�����s���āA�W���������C���邱�Ƃ��H�ƓI�ȃX�^���_�[�h�ƂȂ��Ă���B �@�^�]���Ɏ��̂�̏Ⴊ����������A����_�����ɗӏ������������肵�āA���܂��܂Ȑݔ���̎�_���������Ă��邪�A�ǂ̌����ɂ����ʂɔ������Ă��錻�ۂ����邵�A�ʂ̌����ɌŗL�̖�������B���{���������ł��A���ł�50����錴���̉^�]���т�����̂ŁA�o�N�ɔ��������̎�_�����X�g�A�b�v����Ă���i��2�j�B �@2. �����ɂ�����Ǘ��̍��� �@�������A�{���I�Ȗ��́A�ǂ����ǂ����邩�����炩���ߗ\�z�ł��Ȃ����Ƃł���B�S���ԗ��⎩���Ԃ̂悤�ɁA����v�̋@�B���������Y����A�ގ��̏����ʼn^�]����Ă�����т����鐻�i�ɂ����ẮA���́E�̏�̃f�[�^�����v�I�ɔc���ł���B�������A�Η͔��d���ł���A���q�͔��d���ł���A��{�I�ɂ͈��V�����v����A����v���P��X�P�[���A�b�v���J��Ԃ��Ă���v�����g�ɂ����ẮA�ǂ̕��ʂɏW���I�ȗ��������邩�͗\���ł��Ȃ��B���������āA����������k���Ɍ��m����ȊO�ɕ��@�͂Ȃ��B����ǂ��A�����̓����_���ɂ́A��ʎY�ƃv�����g�ɂȂ������ŗL�̍������B �@1�j�J���_���ł��Ȃ� �@�Η͔��d�v�����g���܂ވ�ʎY�ƃv�����g�ł́A����_���̍ۂɂ͊J���_�����s���āA����݂Ԃ��ɓ����̑����E�̏�ڎ�����ь������Ō�������B�����ł���A�����̏�ڎ��ňꗗ�ł��邩�ۂ����A���f�̐��m����傫�����E����B�����ʂ�u�S���͈ꌩ�ɔ@�����v�ł���B������ɁA�����ł͕��ː�����̖�肪�����āA���q�F����̊J���_��������ł���B���̌��ʁA�u�C�~�y��]�V�Ȃ������B���̕s�ւ͒v���I�ł���B �@���Ƃ��A�������B�F����̏ꍇ�����Ă݂悤�B���̑��u��1994�N4���ɏ��ՊE�ɒB���A���N12���܂ł̃i�g���E���R�������̂܂ł�1�N8�J���ԂƁA2010�N5�����瓯�N7���̘F�����p���u�����g���u���܂ł�2�J���ԉғ����������ł���i�܂�A22�N�Ԃ̂���1�N10�J���j�i��3�j�B���̌����ɂ��āA���{���q�͌����J���@�\�̑O�������E��ؓĔV���́A�����̓�̃g���u���̌����́A���ݎ��̏����v�̌��ׂ��A���̎��Ɍ��ꂽ�̂��Ɛ������Ă���i��4�j�B �@�܂�A�ǂ������ݔ��ł���A�ŏ����犮���ȑ��u��v�E���݂��邱�Ƃ͕s�\�ł���B���̏����̌��ׂ́A���u�^�]�J�n��̑����i�K�ŏo������̂ŁA�����ԉ^�]������ɓO�ꂵ���C�����s���B�Ƃ��낪�A���q�̓v�����g�ł́A�J���_������ѓ����֓����Ă̏C����Ƃ�����Ȃ��߂ɁA�������̂���������ƒ����Ԃɓn���Ē�~���邱�Ƃ�]�V�Ȃ�����邱�Ƃ���������B�ȉ��m�⑫����1�n�Q�ƁB �@2�j�i�������̌��E �@��L�̑�̂ЂƂƂ��āA�����ƊE�ł́A�O������̐f�f���ɍs���đ��������Ɍ��ׂ����o���ď��u������ƌ����Ă���B���̂��Ƃɂ���āA�傫�Ȏ��̂����O�ɖh�~�ł���A�Ƃ����̂����̘_���ł���B �@�������A���̌����m�̋Z�p�̐M�����ɂ��ẮA���̂�������E������A����ɂ���āA���̘A���^�]���Ԓ��̎��̔��������S�ɖh�����Ƃ��ł���Ƃ͌����Ȃ��B���̋Z�p��̌��E�ɂ��ẮA�m�⑫����2�n���Q�Ƃ��ꂽ���B �@3�j���u�̔j��Ɏ���Ȃ����͕�C���Ȃ��Ƃ����j�n�� �@2000�N�ɁA���{�@�B�w��́u���d�p���q�͐ݔ��K�i�ێ��K�i�v�����肵�A���̋K�i�́A���q�͋K���ψ���́u�K����v�̈�𐬂����̂Ƃ��ēK�p�i�G���h�[�X�j����Ă���B���̋K�i�̖ړI�́A�j��͊w�Ɋ�Â��Ĕj��ߒ��������ɉ�͂��A�����������Ă��A���ꂪ���u�̔j��Ɏ���Ȃ����i�̂��̂ł���Ε�C��Ƃ�s�v�Ɣ��ʂ��邽�߂̂��̂ł���i��5�j�B �@���́A������j��ߒ���l�m�ŗ\���ł��邩�Ƃ����_�ɂ���B�l�m�ɗ����Ăǂ��܂ŊR���Ղ��ɋߊ���Ă��ǂ����Ƃ������X�N��`���Ă���B���̂悤�ɁA��ʂ̎Y�Ɛݔ��ȏ�Ƀ��X�N��`���Ȃ���Ήғ������҂��Ȃ��̂������̏h���ł���B �@4.�Â����f���̔p�� �@��ʎY�ƃv�����g�A���Ƃ��ΐΖ������v�����g�≻�w�v�����g�ł́A1950�N��Ɍ��݂����ݔ������ł��ғ����Ă���ꍇ�����Ȃ��Ȃ��B����ǂ��A�����̃v�����g�ɂ����ẮA���������i�@���z�ǁj�����S�ɍX�V���Ă���ꍇ�������B���������ł́A�K�͂̑傫���H���ɂ͑���Ȕ���J����v����̂ŁA�啝�ȍX�V���C��Ƃ�����ł���B�Ƃ��ɏn���̋Z�\�J���҂ɔ���J����v�����邱�Ƃ͍���ł����ď��K�͕�C�Ɍ��肳���B �@���̌��ʁA�̏ᔭ���p�x�͉��}�̂悤�Ȋm���������B������u�o�X�^�u�Ȑ��v�ƌĂԁB���㏉�߂ĉ^�]���鎞�ɏ����̏Ⴊ��������B���̌������������A���N�����o���ӊ��ɂ��傶��Ɏ�_������Č̏�p�x�������Ă����B  �@�@�@�@�}1. �̏�p�x�i�o�X�^�u�Ȑ��j�̓T�^�� �@�V���������ݔ��͌̏�X�N�����܂�B������C�ɂ���Ď����������邩�A�p�����ĐV�����ݔ������邩�́A���̃��X�N����p�A�X�V��̐��\���㗘�v�Ȃǂ̃o�����X�Ŕ��f����B�����ԁE�Ɠd���i�Ȃǂ̂悤�Ȉ�ʏ�����́A���\���C��p�Ƃ̃o�����X�ŁA������10�`20�N�ł���B�����͂��Ƃ��}�[�N�T�̂悤�ȏ������f���̓��X�N�������āA���₩�ɔp�����������悢���Ƃ��������̂Ŏ����ꂽ�B �@���̌�Ɍ��݂��ꂽ�������f���ł��APWR�̏��C������̃v���O����ƎːƉ��̐i�s�x�����ȂǁA�ʏ�̉^�]�o�߂ɂ����Ă����������Ă���̂ŁA�ő�ł�40�N�������Ƃ��邱�Ƃ��A�����t���Ó��ƍl����B �@�܂��A���ʂ̓d���̔핢�ޗ��̓v���X�`�b�N�i���������j���ł��邪�A�o�N�ɂ���ĉ������������߁A�Ђъ����Ռ��ɂ��j�������O����邪�A�����̓d�����������邱�Ƃ͌����I�ɕs�\�ł���B �@���[���Ȗ��́A1970�N�O��ɐv���ꂽ�����́A�n�k�ɑ���F���������قǐi��ł��炸�A��n�k��300�`400Gal�Őv���ꂽ���̂������i���C����270Gal�j�B�ߔN�̕��Ɍ��암�n�k��F�{�n�k�ɂ����ĐV���Ȓm���Ƃ��ĉ���������Ƃ́A��n�k���̑傫���A����ьJ��Ԃ��k���ȂǁA�����̌����v�ɂ͊܂܂�Ă��Ȃ����X�N�������������Ƃł���B �@���݂̐V�K����̐R���ɂ����ẮA�ߍ����̂̔�����O��Ƃ��āA���̑���O�t���̉��}�ݔ��ŕ₤���Ƃō��i�Ƃ��Ă��邪�A�ݔ��{�̖̂{���I�ȉ��P�ɂ͎�����Ă��炸�A���S���̐�l�߂ɂ���đ�K�͔j�����������Ȃ����ǂ����̐R���������s���Ă���B����͐v���ɑz�肵�����X�N����̗]�T�̌�ނɂق��Ȃ炸�A���}�ɐݔ��p�����l����ׂ��ł����āA�^�]�����͂���Ƀ��X�N������������̂ł���B �@4.���C����̌��� �@1�j�o�X�^�u�Ȑ��̌X�� �@���C���̃g���u�����������̐��ڂ͉��}�̒ʂ�ł���B���߂̂��悻10�N�Ԃɏ����̏Ⴊ�p�����A�����������������10�N�Ԃ͈�����ɂ���A20�N�Ԃ��o�߂��Ă���̓g���u�����Q������30�N�o�ߌ�͍��~�܂肵�Ă���B����͓T�^�I�ȘV�������ɓ����Ă���ƌ�����ł��낤�B |

|

|

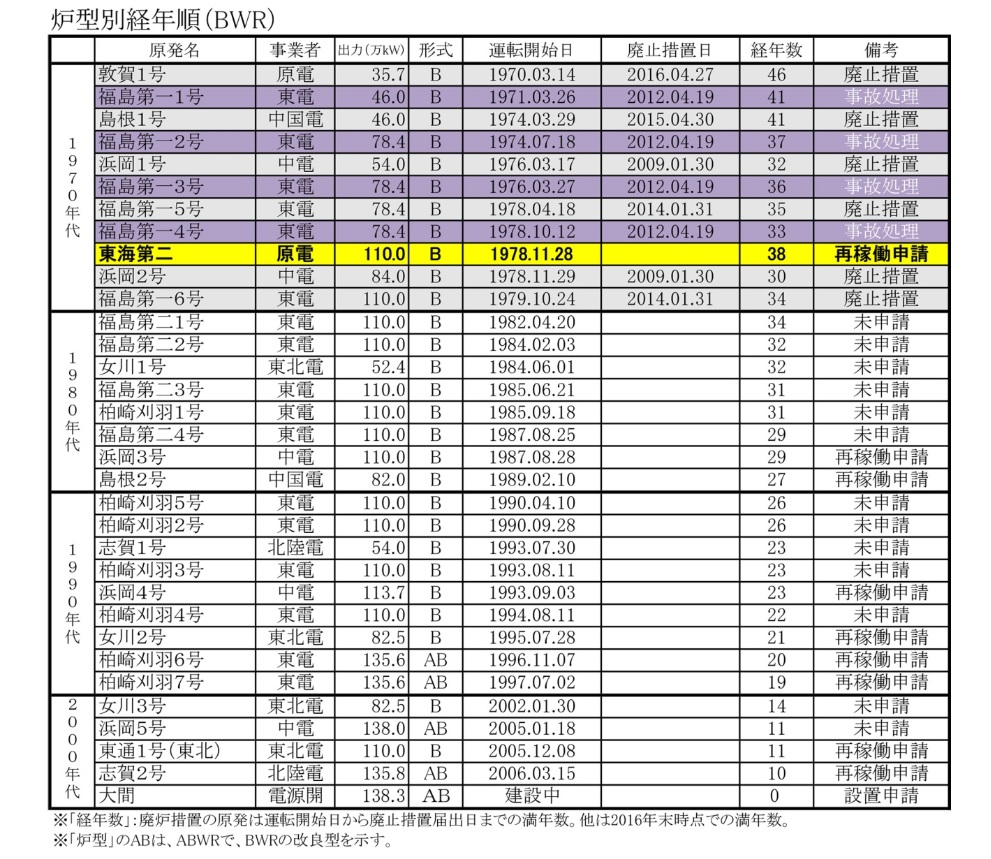

�@�@�@�@�@�}2�F���C��d���̃g���u������������ �@2�j����v�����g�̔p�F�� �@1970�N��Ɍ��݂��ꂽ�����́A�o�N�̖��݂̂Ȃ炸�A�����̗��j���Đv��̖��n�����ۂ߂Ȃ��B�����čޗ��Z�p�ɂ����Ă��A�ǂ̕s���������ː��Ǝˉ��ɂ����ėv���ɂȂ邩�Ƃ��������ɂ��Ēm���̒~�ς��Ȃ������B���\�Ɍ���悤�ɁA���̎����̌����Ɏ��{�������čĉғ�������͔p�F�ɂ��������o�ϓI�ł���Ƃ������f���������d�͉�Ђ����Ȃ��Ȃ��B���{���d���������̎��Ǝ҂̂悤�ɑ��̔��d�ݔ��������Ă����Ȃ�A���Y������p�F�ɂ��邱�Ƃ��Z�p�I�ɂ��o�ϓI�ɂ������I�ł���Ɣ��f�����̂ł͂Ȃ����낤���B |

|

|

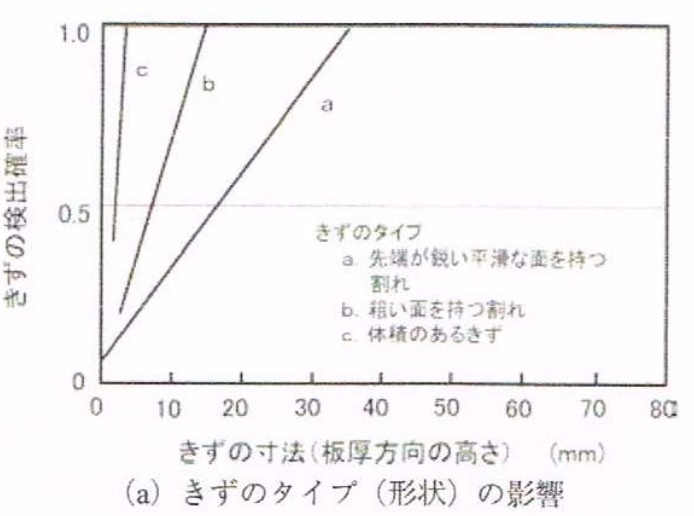

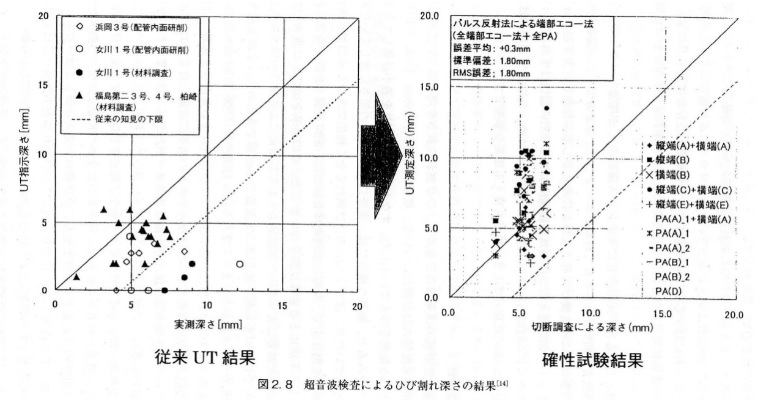

�@�@�@�@�@�}3�F�F�^�ʌo�N��(BWR) ��1.�u���p���d�p���q�F�ɌW��V�K����ɂ��ā\�T�v�\�x���q�͋K���ψ���A2013�N7���Ap.23 �@https://www.nsr.go.jp/data/000047558.pdf ��2.�����V������茤����w�V�������錴���\�Z�p��₤�\�x���q�͎�����A2005�N ����~�w�������̂̉Ȋw�x���{�]�_�ЁA1992�N ��3.�u����v�݂̍���Ɋւ��錟����u�w����x�̉^�c��݂̂̍���ɂ��āv2016�N5���Ap.7 ��4.���q�͈ψ���V��j�����c�A��9��c���^�A2011�N11��30���Ap.45�A��ؓĔV������ ��5.�ێ��K�iJSME S NA1-2008 �Y�t EJG-B-2-6 �@���M�҂̐E���o�� �����F ����N�Y ���N�����F1941�N5��14�� 75�� �ŏI�w���F������w�H�w���@�B�H�w�ȑ��� 1964�N �E���F 1964�N�|1987�N ���c���H���݊������ �����O�̐Ζ��v�����g�A���w�v�����g�A���S�v�����g�Ȃǂ̐v�E���݁E���^�]�Ɍg������B�ŏI�E���́A�v���W�F�N�g�E�}�l�[�W���B 1987�N�|2000�N ���K�̓G���W�j�A�����O��� ���w���u�A�@�B���u�̐v�E���݁E���^�]�Ɍg������B 2001�N�|2013�N �����v���W�F�N�g�T�[�r�X������� �����̐Ζ��v�����g�A���w�v�����g�̐v�E���݂Ɍg������B��v�E���̓v���W�F�N�g�E�}�l�[�W���B ���݁F�v�����g�Z�p�҂̉� NPO APAST ���� ���q�͎s���ψ��� ���q�͋K������ ��� �����F�w�펞���C���N�̓��{�l�Z�p�ҁx�O�ȓ��A1985�N �w�����[���Љ�ւ̓��x���q�͎s���ψ���A2014�N�i�����j �F�wLNG�̋��|�x���I���[�A1981�N�i����j �_���F�w���E�x4�� �w�Ȋw�x4�� �w�G���W�j�A�����O�E�r�W�l�X�x2�сA�ق� �@�m�⑫����1�n �@�@�@�@�@�@�@�@�@�J���_���Ŕ�������鏝�̊��� �@�{���ŁA�u�J���_�����ł��Ȃ����Ƃ���肾�v�u���ׂĂ̏���\��������A��j���Ō��m������ł��Ȃ��v�Ə������B �@�������A�v�����g���ʂ̎�_�͌o���I�ɂ��m���Ă��邩��A�o���I�Ȓm�������āA�J���_���݂̂𗊂�ɏ���T���Ƃ����咣�����Ă���킯�ł͂Ȃ��B�\������鏝�̐��ƁA�J���_���ɂ���ĐV���ɔ�������鏝�̐��Ƃ̔䗦���ǂ̒��x���ƍl���Ă��邩���A�M�҂̑̌�����̗ސ��ŁA�I�[�_�[���x���̖ڌ�����\��������B �@�M�҂́A�� 10�N�O�ɁA�s���s�̃R���r�i�[�g���ɂ���Ζ����w�v�����g�̃I�[�o�[�z�[���̃v���W�F�N�g�Ǘ���S�������B���̐ݔ��́A���N�ԋx�~���Č�A�ĉғ����邽�߂ɁA�S�ʓI�ȊJ���_�����s���A�������̂���@��͂��ׂă��[�J�[�̍H��֔������ăI�[�o�[�z�[�����A�V�i�����̋@�\������悤�ɂ����B�Ë@�B�́A���̏�ŊJ���_�����āA�\�Ȍ��菝�̗L�����m���߁A��C�������B �@���̍H���̌_��̍ۂɂ́A���炩���ߗ\�������_���Ɩ��ƕ�C�Ɩ������X�g�A�b�v���A����Ɋ�Â��Č_����z�����߁A���̃��X�g�ɍڂ��Ă��Ȃ����ڂ��������ꂽ��A��������s���Ēlj����z�����Z����Ƃ����_��������B�_���E��C�ߒ��ł̒lj����ڂ́A����ł��������邵�A���[�J�[�̍H��Őf�f������ɁA�������i��������Ƃ��������R�ʼn��Z����邱�Ƃ��������B �@���ʂƂ��āA�����̌_����z�ɑ���lj����z�̊�����20%���x�ł������B�����̏ꍇ�ɂ͂����������j�̐ςݏd�˂������̂ŁA���̊���������\���͂��邪�A�{���I�ɁA�J���_�������Ă��V���ȏ��͔�������Ȃ��Ƃ������x���܂ł��ׂĂ̏���\���A�܂��͊O������̌����Ŕc���ł���킯�ł͂Ȃ��ƍl����B���̊J���_���ɂ���Ĕ�������鏝�̊����́A�I�[�_�[�Ƃ���10����1�̌����ƍl����B �@���ׂĂ̏��������ɔj���ɂȂ���킯�ł͂Ȃ����A���ꂾ�����X�N��������̂ł���A���������͒����C����̂���ʍH�ƃX�^���_�[�h�ł���B �@�m�⑫����2�n �@�@�@�@�@�@�@�@�@�n�ڊǗ�����ѕێ�Ǘ��̌��E �@1.�ړI �@���l�����̍��~�ٔ��ŁA���d�͂͐ݔ����x��_����ۂɁA�u�n�ڂ̗ǔہA�ێ�Ǘ��̗ǔۂɂ�鋭�x�ቺ���l������K�v�͂Ȃ��v�Ƃ��A���̗��R�Ƃ��ėn�ڂɊւ��ẮA�u����n�ڕs�ǂ��������ꍇ�ɂ���������o�ł���悤�A�n�ڌ�ɔ�j�������{���Ă���B�v�Əq�ׂĂ���B����́A�������痣�ꂽ��_�ƌ���Ȃ���Ȃ�Ȃ��B�n�ڊǗ��ɂ����Ă��ێ�Ǘ��ɂ����Ă��ԐړI�Ȑf�f��i�������āA100%���m�Ɏ��Ԕc�����s�����Ƃ͕s�\�ł���B�܂��A���Ƃ��n�ڂ̌`�ׂ��Ȃ��Ă��n�ڎc�����͂��K�����݂��邪�A������Z�肵�ċ��x�̒ጸ�f����悤�Ȍv�Z�͍s���Ă��Ȃ��B�܂��A�ێ�Ǘ��͌o�N��c�����邱�Ƃ��ړI�ł��邪�A�u�ێ�Ǘ��K��ɑ����Ă��邩�犮���ł���v�Ƃ����咣�́A��j���Ƃ����Z�p��@�̎��Ԃ��ߑ�]���������ł���B �@2.��j���̌��E �@�n�ڂ̕i���Ǘ�����щ^�]��̕ێ�Ǘ��͔�j���Ƃ�����@�ɂ���āA���ׂ̗L�������o����B �@���̎�i�ɂ́A�ڎ������A���ː����ߎ����A�����g�T�������A�ߓd���T�������A�����T�������A�Ђ��ݑ���A�A�R�[�X�e�B�b�N�E�G�~�b�V�����A�Z���T�������A�T�[���O���t�B�����A�ߐԊO�����@�Ȃǂ�����B�܂��A���ꂼ��̎��������{����ɂ́A�n�����������Z�p�̋Z�ʂ��K�v�ł����āA�ƊE�ł͂��ꂼ��̌������@�ɂ��Č������̋Z�ʎ������s���A6����ɂ��Ă₳�������Ƀ��x��1/���x��2/���x��3�̎��i�F�肪�s����B���N�t�ƏH�̔N2�������{����A���i���͂����ނ�50%/30%/20%���x�ƂȂ��Ă���i��1�j�B�܂��A���R�Ȃ����@�ɂ���āA���o���E������B �@���̎������Ӗ�����Ƃ���́A��j���ɂ͈ȉ��Ɏ����悤�Ȍ��E������Ƃ������Ƃł���B �@1�j���o���E�͂��ꂼ��̎�@�ɂ���ĈقȂ�A�ړI�ɏ]���čœK�̂��̂�I�Ԃ��A1��Ƃ��āA�����g�T�������ɂ����鏝�̃^�C�v�i�`��j�ɂ�錟�o�m���ւ̉e����}4�Ɏ����i��2�j�B���m�ł��鐡�@�̉���������͓̂��R�ł��邵�A����ɉ����ď��̃^�C�v�i�`��j�ɂ���Č��o�m��������Ă���B  �}4�@�����g�T�������ɂ����鏝�̃^�C�v�i�`��j�ƌ��o�m�� �@���̂��Ƃ͌����̔�j���̎���ɂ����Ă��A�ƂɎw�E����Ă����B�����̌����ɂ����āA�]���̒����g�T�������ő��肵�����ʂ�ؒf���Ċm�F�����Ƃ���A�����l�������l��啝�ɏ����Ă����B�}5�i���j�Ɍ���悤�ɁA�ɒ[�ȏꍇ�ɂ́A�����l12mm�̐[���̏���2mm�Ǝw�����Ă�����A7mm�̐[���̏����܂������w�����Ȃ�������Ƃ������Ƃ��������B  �@�@�@�@�@�}5 �����g�����ɂ��Ђъ���[���̎������� �@���̎��Ԃ��āA���d�ݔ��Z�p��������́A���芠�H1���@�����o�����z�ǂɂ��āu���ǁv�����g�T���������s�����B���̌��ʂ��}2�i�E�j�ł���B���x�͎����l7mm�̏���13.5mm�Ƃ�11mm�Ƃ��w�������P�[�X������B���ɂ͏��łȂ����̂����Ƃ��Č��o�����P�[�X�����邱�Ƃ��L����Ă���B�����͏��������Ƃ��Ă͂Ȃ�Ȃ��Ƃ����ӎ����������ɋ������������߂Ǝv����B���̂悤�ɁA��j���͌��o���E�̑��݂ɉ����āA�������̔��f�i��ρj�ɂ��ˑ�����덷�̂���߂đ傫�������@�ł����āA�ߏ��]�����Ă͊댯�ł���i��3�j�B �@2�j���ׂ̔����́A�l�Ԃ̌܊��Ɉˑ������Z�ʂɗ����Ă��邱�ƁB���������āA�����Ƃ���W���͂̈Ⴂ�ȂǁA�l�Ԃ̐S���I�ȗv�f����������]�n������B�����q�͎��̂悤�ɏq�ׂĂ���B �@��j���ŋT��⌇�ׂ����鐸�x�́A�����ɂ���͂�������T���Ƃ���ꂽ�Ƃ��ƁA�ꏊ�����炸�ɒT���Ƃ���ꂽ�Ƃ��ł́A���ɈႢ�܂��B�F���{�^�����炢�̏����ȗ������������Ƃ��A���̉��ƕ������Ă���A���Ԃ���ł��傤�B�ł��A�Ƃ̒��̂ǂ����ŗ��Ƃ����ƂȂ�ƁA������̂͂����ɂ͖�����������܂���B��j���ɂ����̂悤�ȂƂ��낪����܂��i��4�j�B �@3�j��j���́A���Ƃ��Č����A��҂����҂����N�f�f����Ɏ��Ă���B���҂̓��̑g�D��j�Ă܂ł����܂Ō��ׂ̗L����Njy����̂��ړI�ł͂Ȃ��A���҂̑g�D���������Ȃ��猇�ׂ̗L�������m���悤�Ƃ�����̂ł���B���̏ꍇ�ɂ́A�\���`��ɂ���đ���@�킪�K�ɐݒu�ł��Ȃ��ӏ������Ȃ��Ȃ����A���ׂ̎�ނ��ɂ���đ��萸�x��������ꍇ������B�܂��A���ۂ̎��̒������s���ƁA�j�f���͗\�ߗ\�z����Ȃ������Ƃ���Ŕ������Ă���Ⴊ�����B �@4�j�ݔ��̌����́A�{�H����ƕێ�_�����Ƃ�����A���̃^�C�~���O�ōs����B�����ΔN�P�ʂ̊Ԋu���J���B�������Ɍ��m���x���ȉ��ł��������ׂ��}���ɐi�W����ꍇ�ɂ͗L���Ȍ��m��i���Ȃ��B�l�̂ɂ��Ƃ���A�}���ɐi�W����K���̏ꍇ�Ɏ��Ă���B �@3.�i���ۏE�ێ�Ǘ��s���̎��� �@�������Ƃ��āA�������̕i���Ǘ���ғ��Ȍ�̕ێ�Ǘ������S�ł����āA�v�őz�肳�ꂽ��Ԃ����S�Ɉێ������Ƃ������Ƃ͍���ł���B�ߋ��Ɏ��̂悤�ȊǗ��̃~�X���������Ƃ���������z�N���Ă������������B �@1�j1991�N2��9�����l����2���@�u���C������`�M�ǂ̔j�f�v�i���{�̌�����ECCS���쓮�����ŏ��̎��́j �@�����F���C������`�M�ǂ̐U�~�ߋ���啝�ɑ}���s���ł��������߁A�`�M��1�{�����͐U���Ŕ�J�j�f�����B�������̕i���Ǘ��~�X�����{�����B�܂��A���̑Ή��̒��ŁA�����퓦���ٕs����A�y�ю���C�u���ٕs���S���������B���ꂼ��A�s�K�ȍ�ƊǗ��y�ѕs�K�ȕێ�Ǘ��ɂ��i��5�j�B �@2�j2004�N8��9�����l����3���@�u2���n�z�ǔj�f�v�i���������C�ɂ���ƈ�11�l�������i��������5�l�j�������́j �@�����F�^�]���̃G���[�W����/�R���[�W�����i�N�H/���H�j�ƌĂ��z�Ǘ��ۂœ����������i�݁A�j�f�Ɏ������B������������ɂ����āA���̌��̓�����������x���s���Ă��Ȃ������Ƃ����A����߂ĕs�K�ȕێ�Ǘ������{�����ł���B �@4.���߂���M�������x�� �@��ɏq�ׂ���j���͈�ʎY�ƃv�����g�̈��S�������߂邽�߂ɔ��B���Ă����i���Ǘ��̎�@�ł���A���̎������̎��i�F����s����قǂɎY�ƊE�ɒ蒅������@�ł���B����������̈��S�Ǘ��ɉ��p���邱�Ƃɂ��ẮA����ّ����������ނ��̂ł͂Ȃ��B�������A���̎�@���s���Ă��邩�猴���̈��S�����ۏ����Ƃ��������͊Ԉ���Ă���B�����Ƃ��傫�ȊԈႢ�́A�����ɗv������錟���̐M�������x���ƁA��ʎY�ƃv�����g�ɗv������郌�x���Ƃ��A���Ⴂ�ł���Ƃ����_�ł���B �@��ʎY�ƃv�����g�ɗv�������M�������x���́A���̊m���Ŏ��̂��������Ă�����ɂ��s���ւ̔�Q�͌��肳��Ă���A���̍ЊQ�����z���đ��Q���ɘa���邽�߂̉Еی����O�Ҕ����ی��Ȃǂ̎Љ�I�⏞�V�X�e�����\�ߑg�ݍ��܂�Ă���B�������A�����̏ꍇ�ɂ͑�O�҂ł���s���ւ̔�Q���c��ł���ɂ�������炸�A���̑��Q���ɘa����Љ�I�V�X�e�����قƂ�nj������Ă���B���̂��Ƃ͌��݂������������̂ɂ�镟�������̔��҂�10���l�߂��ɏ��Ȃ���A����ɕ⏞�葱�����i�W���Ă��Ȃ��Ƃ����ꎖ�����Ă����炩�ł���i��6�j�B ��1.Wikipedia�u��j���v https://ja.wikipedia.org/wiki/%E9%9D%9E%E7%A0%B4%E5%A3%8A%E6%A4%9C%E6%9F%BB ��2.�r��h�O�u��j���̍����x���Ɋւ��铮���vIICREVIEW,2010/4,No.43,p.2 ��3.�����V����������w�V�������錴���x���q�͎�����Ap.55 ��4.�����q�w������J�̂��͂Ȃ��x���{�K�i����A2007�N�Ap.158 ��5.�u���q�͔��d�����́E�̏ᓙ�]���ړx�̓K�p�ɂ��āv�����G�l���M�[���A����3�N11��26�� ��6.�w���������x�l�����@�A2015�N�Ap.11 |

| |

KEY_WORD:���C��2-�������䎺-�o��_:TOUKAI_GEN2_: |